SETO 1.67 Lente fotocrómica SHMC

Especificación

| 1,67 Lente óptica SHMC fotocrómica | |

| Modelo: | 1,67 Lente óptica |

| Lugar de orixe: | Jiangsu, China |

| Marca: | Seto |

| Material de lentes: | Resina |

| Cor lentes: | Claro |

| Índice de refracción: | 1.67 |

| Diámetro: | 75/70/65 mm |

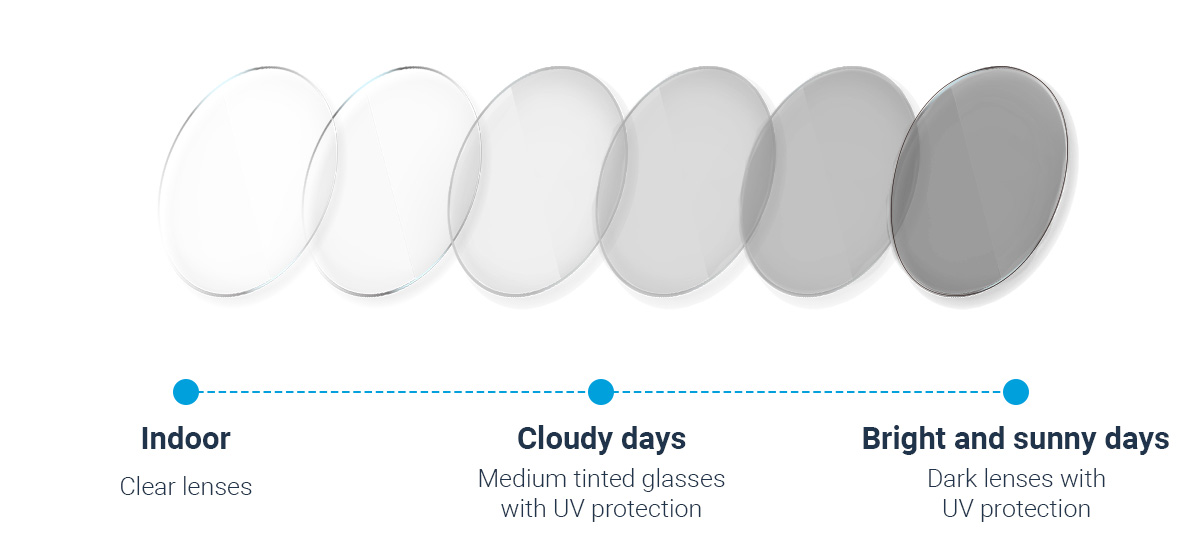

| Función: | Fotocrómico |

| Valor de Abbe: | 32 |

| Gravidade específica: | 1.35 |

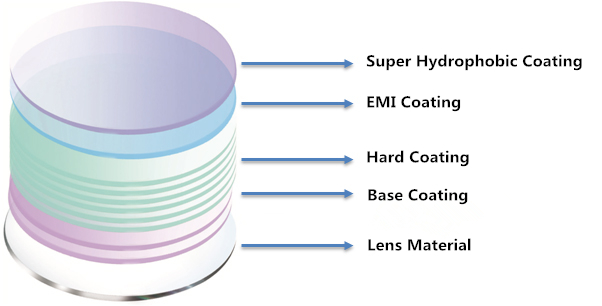

| Elección do revestimento: | HMC/SHMC |

| Cor de revestimento | Verde |

| Rango de potencia: | SPH: 0,00 ~ -12,00; +0,25 ~ +6,00; Cyl: 0,00 ~ -4,00 |

Características do produto

1) Que é o revestimento de spin?

O revestimento de spin é un procedemento usado para depositar películas finas uniformes en substratos planos. Normalmente aplícase unha pequena cantidade de material de revestimento no centro do substrato, que está a xirar a pouca velocidade ou non xirando en absoluto. O substrato xira a velocidade ata 10.000 rpm para difundir o material de revestimento por forza centrífuga. Unha máquina usada para o revestimento de spin chámase revestimento de xiro ou simplemente spinner.

A rotación continúa mentres o fluído xira fóra dos bordos do substrato, ata que se logra o grosor desexado da película. O disolvente aplicado adoita ser volátil e evapora ao mesmo tempo. Canto maior sexa a velocidade angular de xirar, máis fino será a película. O grosor da película tamén depende da viscosidade e concentración da solución e do disolvente. Emslie et al. Analizou a análise teórica do revestimento de rotación e foi ampliada por moitos autores posteriores (incluído Wilson et al., Que estudaron a taxa de difusión no revestimento de xiro; e Danglad-Flores et al. Descrición universal para predecir o grosor da película depositado).

O revestimento de spin é amplamente utilizado na microfabricación de capas de óxido funcional en vidro ou substratos de cristal único usando precursores de xel sol, onde se pode usar para crear películas finas uniformes con grosores a escala nano. [6] Úsase intensamente na fotolitografía, para depositar capas de fotorsista aproximadamente 1 micrómetros de grosor. O fotorrisista normalmente xira entre 20 e 80 revolucións por segundo durante 30 a 60 segundos. Tamén se usa amplamente para a fabricación de estruturas fotónicas planas feitas de polímeros.

Unha vantaxe para o revestimento de películas finas é a uniformidade do grosor da película. Debido a autovelección, os grosores non varían máis do 1%. Non obstante, as películas máis grosas de revestimento de polímeros e fotorsistas poden producir perlas de bordo relativamente grandes cuxa planarización ten límites físicos.

2.Clasificación e principio de lente fotocrómica

A lente fotocrómica segundo as pezas de decoloración das lentes divídense en lentes fotocrómicas (denominadas "cambio de base") e lente de decoloración da capa de membrana (denominada "cambio de película") de dous tipos.

A lente fotocrómica do substrato engádese unha sustancia química do haluro de prata no substrato da lente. A través da reacción iónica do haluro de prata, descomponse en prata e haluro para colorear a lente baixo unha forte estimulación da luz. Despois de que a luz se debilita, combínase en haluro de prata para que a cor se volva máis lixeira. Esta técnica úsase a miúdo para lentes fotochroimc de vidro.

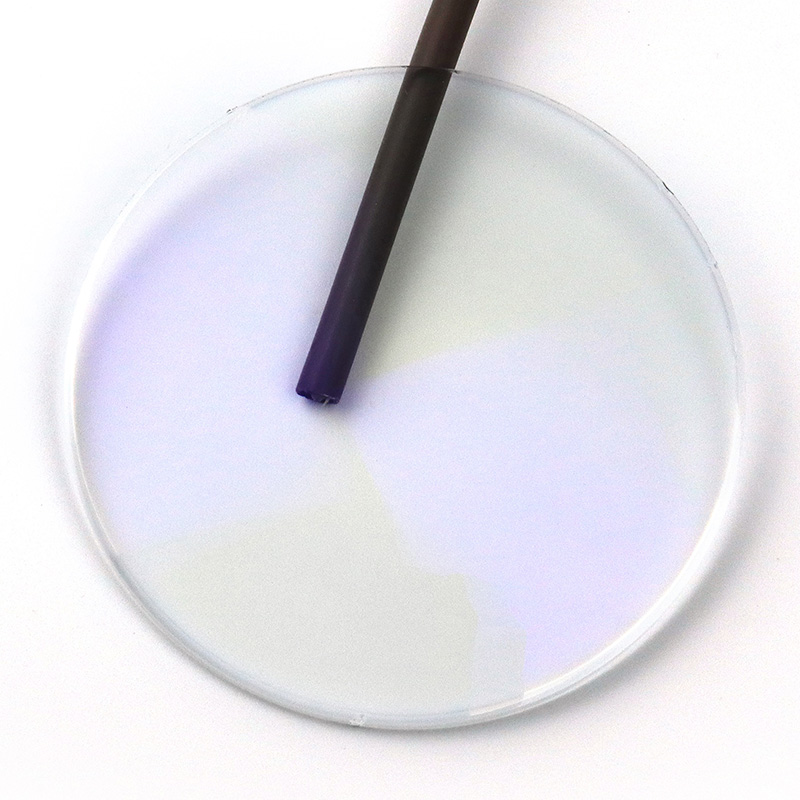

A lente de cambio de película é especialmente tratada no proceso de revestimento de lentes. Por exemplo, os compostos de espiropirano úsanse para o revestimento de spin de alta velocidade na superficie da lente. Segundo a intensidade da luz e da luz ultravioleta, a propia estrutura molecular pódese acender e desactivar para conseguir o efecto de pasar ou bloquear a luz.

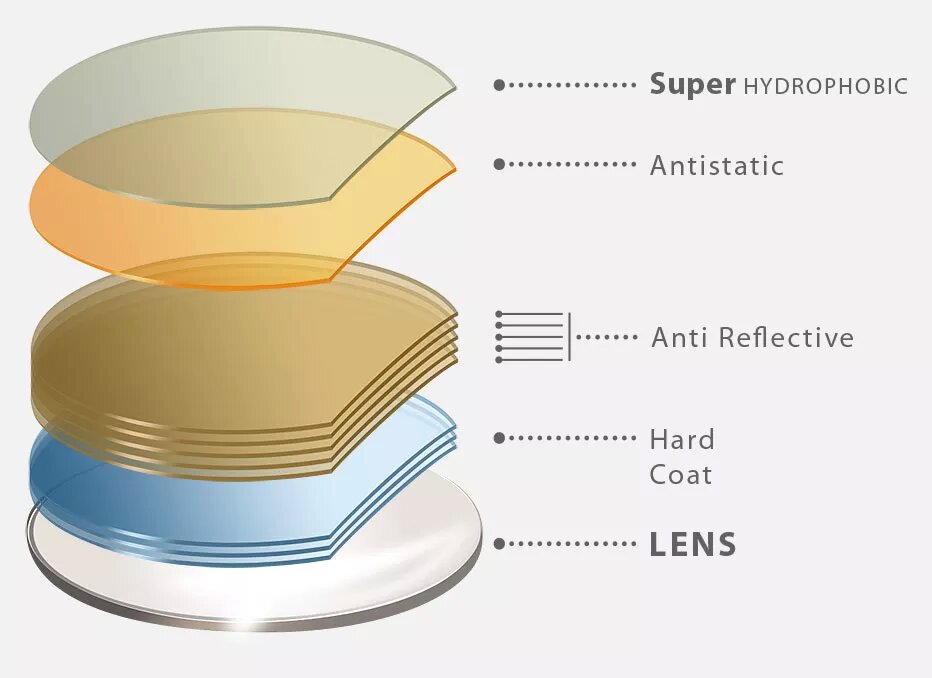

3. Elección de revestimento?

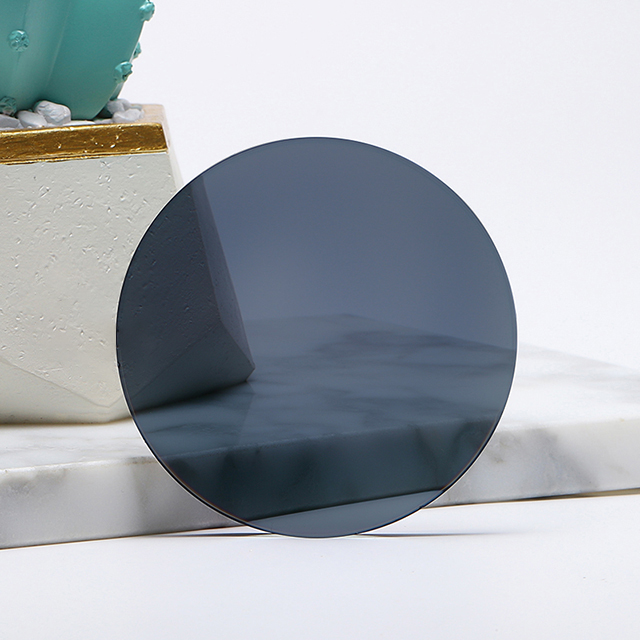

Como lente fotocrómica 1.67, o revestimento super hidrofóbico é a única elección de revestimento para iso.

O revestimento super hidrofóbico tamén nomeou o revestimento en Crazil, pode facer que as lentes sexan impermeables, antitáticas, anti -deslizamento e resistencia ao aceite.

En xeral, o revestimento super hidrofóbico pode existir 6 ~ 12 meses.

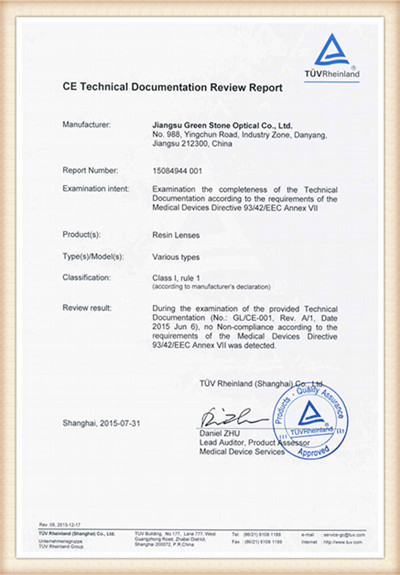

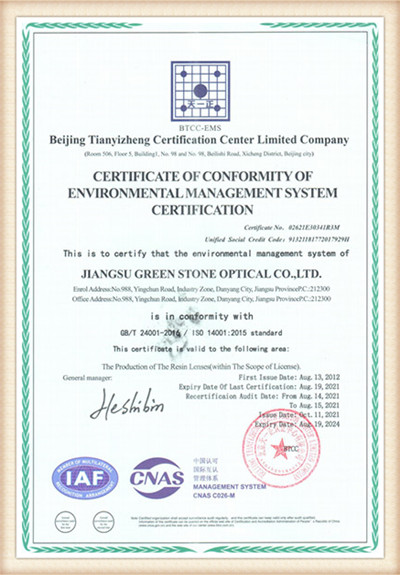

Certificación

A nosa fábrica